��11��

��l�O��L��(�`������)

�`�̬�����Τ���

(�@). ���Φb�b���鲣�~

��~�ӷ��j���n��q��(ULSI)�����k�o�i�A�y�������W�����n��(Integrated density)�n�D�����J�W�A�ϱo������V�u�e����p�P�h�h���餺�s�u(Multi-level interconnection)���������ĥΪ��覡�C�s�{����������ʽ�N��t���n����C���n��q�������Y�p�ơA���s�u��RC�ɶ������i��1�j���������ʯ�D�n��]���@[4]�A�ҼW�[��RC�ɶ����𤣶ȭ��C���t�סA�]�ɭP�F�j���T���z�Z(N~CL/CTotal)�P�\�v�l��(P~CV2 f)�C���F���C�T���ǻ����ɶ�����A����i�q���]�p(Circuit design)�A�[��h�����ݼh�B�W�[�`�e��(Aspect ratio)�~�A�K�O�ϥηs������(�Ҧp�ϥθ��C�q���v�����ݨӭ��C���ݾɽu�����ȡA�T��r〜2.7mW-cm�ɤ�r〜1.7mW-cm�A�G�ɻs�{���N�F�T�s�{)�A�Ψϥθ��C���q�`�ƪ����t����(�䤶�q�`�Ƥp��G��ƪ������q�`�ơAk[SiO2] = 3.9~4.2)�H���C�H�ͪ��q�e�ȡC��ө����A����������ʽ覨��IC�s�{��X�W���n���Ҽ{�]�����@�C�]���n��q�������ܦh���n���}�a����A�p���O�P�q���E���Ҳ��ͪ��լ}(Stress migration & Electromigration voiding)�W�ҬO�P����S�ʬ������A�ӧC���q�`�ƪ����q�������w�ק�O��X�ܤƾǾ����i(CMP)�s�{�����n���D[5]�C

�O�G�b�b����s�{���A�������Ѧh����ʽ�i�ǥѩ`�����������է�K���a�^���C���w�סB����Ҽƥ~�A�b��s����������j�P�ܧΦ欰�ɥi�N�T�W�@Berkovich tip�ﴫ���y���p�����Y�A�g�O�dzB�z��i�H�o��P��V�Ԧ��۪u�����O�B�u�����ܦ��u[6]�C�ꤺ�N�z�`�����������]�ƪ���a��ުѥ��������q��`�g�z�}�ާ����ͯS�O���X�G�ثe�b�~�ɤ��A�w������N�u�j�t����o�����v���ĥΩ`�������˴�low-k���ƪ��S�ʡF�Ө�L���q�祿�����`�������b�s�{�˴��W�i����ΡC�i���b���ө`�������N��b���鲣�~�����w�ߪ����i�A���|�㦳�@�w�{�ת��^�m�C

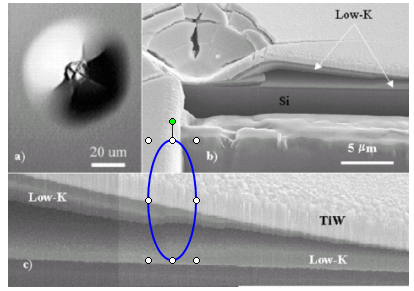

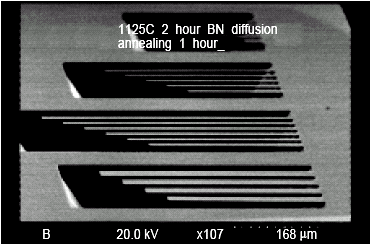

��5-6�ҥܪ��o�����ά��G�ǥѩ`�������˴���bSi����W��low-k���q���������@�Ǿ���ʽ�(�p�G�}�a�j�סB���۩��K��) [7]�C��11-1(a)�O�����᪺�����W���ϡA(b)������}�ᤧ��I���C�ѹϤ��i�[���G�b���J�B����low-k���q�轤�PSi��������۩ʤ��ΡA�ӥk��b�Y�ҫ��B���_�l�������a��C��������j���11-1(c)�A�H���лx������Y���_�}�I�C�����O�HCVD�覡��W�A�̥~�h��TiW��(����1mm�p)�CTiW���Plow-k���������@��900nm�p�������hCu���C�H200 ~ 800mN���J�t�����`�������˴��A���G�i�ѻs�{�H���@���ѦҡC

��11-1 (a)�����J���������W���� (b)�����}�ᤧ��I���� (c)�ҥܬ������PSi����}�l�������B�C[7]

��1�G

RC�ɶ�����(RC time delay)�A�Y�q��(R)�P�q�e�����n�ȡCRC @ eo e rL2(h -2 + w -2)�A�䤤L�Bw�Bh���O�N�����ݾɽu�����סB�e�סB�`(�p)�סAr�����ݪ��q���v(Resistivity)�Aeo=8.85´10-14 Farad/cm = ��Permittivity of empty space���A e = k eo = ��Permittivity of the dielectric ���Ak�����q�誺���q�`�ơC

�@(�G). ���Φb�L���q�t��(MEMS)

�bMEMS���ήɡA���������Ҽ{��U�զ�������ʽ�A���W�i�t�ξ��骺�i�a�P�ةR�C�ר�O�b�@�Ǹ�������ʪ������p�G�a�u�١B�a�B���c��������A���O�P���������a�B�����K���C���M�A�ﵽ���c�]�p�άO�W�[�����p�����O�ѨM����k�A���o��|�W�[�s�{��X���x���סC�ڥ����D�A�٬O���H�����s�{�`�Ϊ����Ƭ��X�o�I�A���H�������˴��N�A�l�i�i�@�B�N�������C�B�}�v���ɡC

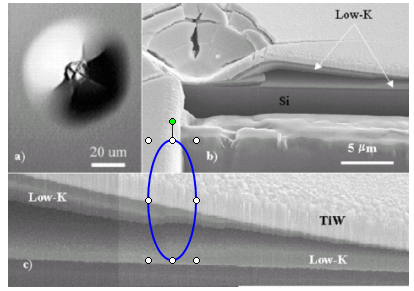

��11-2�ҥܤ��g�A��������H�A�䤤���\�h���n���զ�����i���O�L���q�t�ΧN���N���@�A�Ө����ʽ�Y�i�ǩ`�������N���H�x���C�Ҧp�H�P�ʾ������A���F�����K���|�v�T�P�ʾ�����q�i�Ӽv�T�P�ʾ����@���W�v�A����Ҽƪ��v�T��O�����C�o�i�q����Ҽƹ�ު��P�ʾ��R�A�첾�q���v�T��b�ʺA�t�Τ���۱o���C���e���Ǫ̦pK. E. Peterson [8]���q���X����������ҼơA�Q�Υb����s�{�N�s�@�ƴ���(Poly-silicon)�L�a�u�١A�b�R�q�O�t���U�Ϩ䲣�Ͷg���ʮ��ʡA�g�p�g�q���t�������L�a�u�٪��ʺA�T���A�A�ѷL���c���@���W�v�A�t�X�w�������c�X��ؤo�A�p��X�ƴ�������������ҼơC���ؤ�k���]�W�v�q���W���S�ʨ㦳���F�ӫפΰ��ѪR�סA�����Q���묹�h�N���������P����A���p�`���������q���ӱo²���P�����C

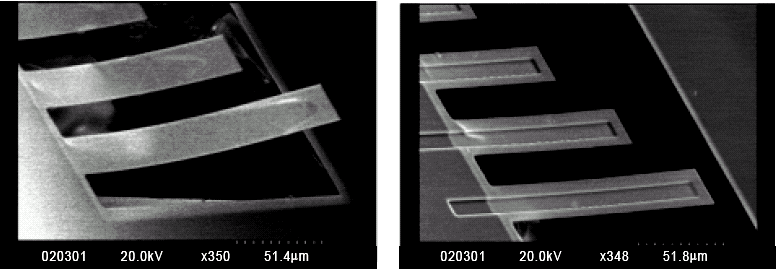

�����L�a�u�٤����٦��@���ݩ�s�{�����d�ݾl���O���D�C�����@������ݾl���O���@�ΡA�Y���̷|���ͼ����B�ܧε����ΡA�v�T�L���c���~�[�ܹd�I�p��11-3(a)�ҥܡC�ӧQ�Ω`���������i�������测�����M������i�������}������[9,10]�A�A�Ѫ���������������ϰ�j�p�^����测�������ݯd���O�ȡA�p��11-4�ҥܡC

��������ݾl���O���ѨM�A�ثe�ꤺ�@��Ĩ��I�n�h�h�����覡�ӱ���L�a�u�ټ��������v�b�|�F�άO�靈�U���N���k��פ�h���ݾl���O�H�h���M��ƻs�{����q������(�p��11-50)�F���άO�p��11-3(b)�ҥܡA�����a�u�٪��I���Ϊ��ӧﵽ���c�����Z��[11]�C���ӡAMEMS���ӷ~�Ʋ��~�N���|�ȶȥu�O�b�L���c�B�L�P�����B�L�P�ʾ��Ψ�զX�Ӥw�I�B���ؤo�Y�ܷL/�`�̮ɡA�����i����������A���ʳ��쪺�ʽ��˴��ܬ����n�A�w���i��b����Ǭ�o�@�ˡA��j���ɶ��C�C�h�u�J�v�X�@�Ӧ��~�X�ӡA�]�������إߦ@�δ����s�{�Ϋ~�O�˴����x���ŦX�����һݡC�ө`�������N�|�OMEMS���Ӧb�����L�[�u�o�i�W������ʻ��U�C

��11-2 �饻�Ҷ}�o�X���g�A��������H

��ƨӷ��Ghttp://www.people.com.cn/BIG5/keji/1058/2725391.html

(a) (b)

��11-3 ���ܷL�a�u�٪��I���Ϊ��A�i���ħﵽ�L���c�����Z��[11]

(a)

(b) (c)

(a)

(b) (c)

��11-4 (a)�������W���Ϥ�AFM�Ӥ� (b)�����_�X�i���孱AFM�Ӥ� (c)�]�������O�ҳy�������_�X�i���ܷN��[9]

��11-5 �Q�λk��פ�h�һs�y����600mm���Z�a�u��[11]

(�T).�b�������Τ譱

�H�`�������˴��ͪ��Ψ�����ӤJ���ƪ��O�ǩʯ�A��~�q1997�~�}�l�A��2004�~��A�w���h��Ǫ̶i��F�s�x����s(�]�A�Ӫ����ӭM���B���Ϊ��ͻH��´�B�ʪ������f�M���������L���c�Ωʽ�)�C1999 �~�AE. R. Marcel���H[12]�A�Y�H�`����������s�H��y�հ����u�ʼҼƤεw���H�����M��V�ܤƪ��t���A�å�AFM�[���������L�λ��C�˫~���O����61���k�ʡB57���M66���k�ʪ��y�հ��C�H�p�ۤ��Τ��C�t���U���������A���ɥ[�W�]�H�����ơF�i�@�B�����p��11-6�ҥܤ��˫~�C�A�λ]�H���M�~�A�s����(����O���i��ɭP�u�ʼҼƪ������A�����|�v�T�˫~�b�P�@�s�@�L�{�U���۹�t��)�A�����תu�@�w��V�T�w�b�˫~�x�W�C�̫�A�i������i�M�ߥ��C

�˫~�s�Ʀn��Ұ����`���������յ��G�p�U�����ҥܡC�������ĥ�Berkovich tip�A�t������覡�G�[���v0.75mN/sec�A�̤j�t��8mN�A�����̤j���J�`����1mm�C�Ѫ����o���A�H��y�եּh��(Cortical bone)�M�p�簩(Trabecular bone)�u�y�հ��b�V��孱���˪��u�ʼҼƩM�w�ש���j���L���ˤ�V�A�]���o�O�����Ӹ���V�C

��11-6�˫~�����ܷN�ϡAA�����۸y�հ����|�V�����AB���i�@�B���Ϊ�����[12]

��11-1 ���P���˫~�����յ��G[12]

|

�W�� |

�ӷ� |

���� |

�˫~�� |

�u�ʼҼ� (GPa) |

�w�� (GPa) |

||

|

������ |

�зǮt |

������ |

�зǮt |

||||

EC |

�תO |

�� �� |

37 |

18.066 |

2.865 |

0.544 |

0.101 |

ES |

�תO |

�| �V |

48 |

16.668 |

2.864 |

0.536 |

0.100 |

|

SS |

�ֽ�� |

�| �V |

22 |

16.914 |

3.197 |

0.542 |

0.097 |

|

ST |

�ֽ�� |

�� �V |

36 |

18.059 |

2.663 |

0.549 |

0.073 |

|

AL |

�b�V�p�簩 |

�a �V |

28 |

17.990 |

2.241 |

0.572 |

0.107 |

|

AT |

�b�V�p�簩 |

�� �V |

14 |

22.715 |

3.124 |

0.664 |

0.098 |

|

RL |

�|�V�簩 |

�a �V |

14 |

16.296 |

2.405 |

0.553 |

0.088 |

|

CL |

�P�V�簩 |

�a �V |

15 |

15.679 |

1.466 |

0.553 |

0.063 |

�t�~�A�b����ӧ�����(�]�A�H�u���`�B���v�K��)�A�`�������˴��禳�i�o�����Ŷ��C�H�H�u�b���`�m�J���ҡA��Ti-6Al-4V�X��(ASTM F136)�һs���Ѱ��`(����ҼƬ�110~120GPa)�ӤJ�H�骺���f(10~30GPa)���ɡA�`�|�]���O�B�������i��2�j(Stress shielding effect)�A�o������Y�A�q�ӨϴӤJ���P�ʡB���C�n�ѨM���O�B�����������D�A���i�q��}���~���]�p�~�A�n���O�n�୰�C���ƪ�����Ҽ��i��3�j�C�P�ɡA���`�ٶ���ƭ@�i�ʡA�G�ӤJ�������n���@�w���w�סI�]����ܨ㰪�ͪ��ۮe��(Biocompatibility)�i��4�j�����ƨðt�X�����`�������˴��N�A�i�H���Q�ӤJ��H(�w��)�b�{�ɤW��¡��_�����αo��ﵽ�C

��2�G

���ӤJ��H�餤���ӤJ��(Implants)�����A�Y�䷨��ҼƹL���A�ӻP�۵M��������Ҽ�(10~30GPa)�ۮt�Ӥj�A�|�y���۵M�������O�t�����ӤJ���ҩӨ��A�q�ӾɭP������Y�A�̫�ӤJ���o���P�ʱ��ΡC�o�شӤJ���P�۵M�������]����ҼƬۮt�Ӥj�A���ܰ���K�פ����G�{�H�פ����O�B������(Stress shielding effect)�C�]���A���ӧ������h����Ҽƪ��˴��լO�D�`���n���C�ר�{�b��������ƪ������|�Q�Ф@�h�����H�W�i�ͪ��ۮe�ʡA�p���p�ҽ�(DLC)�BTiO2��...���A�H�`�����������N�Dz��˴��N�O�@�ӷǽT�K�����覡�C

��3�G

Ti-6Al-4V�X��������Ҽ�(112GPa)�����L�ӤJ���Ʀp316L����(200GPa)�ACo-Cr-Mo�X��(210GPa)�n�C���@�b�A�������۵M��(10~30GPa)��4~10���C��~�Ӥw�}�o�XTi-Nb�X������δӧ��A��Nb���t�q�b40wt%�ɡA����ҼƷ|����57GPa�A�Ԫ�P�۵M������Ҽƪ��t�Z[13]�C

��4�G

���ӤJ�����ͪ��ۮe�ʡA�]�P���´����G��������IJ�A�G�ܻG�k�ʡB����г��줧�ӷP�ʡB��E�ʡB�P���ʩάr��...���A���O�����n���������ءI�H�W�z��Ti-6Al-4V�X�����ҡA���M���Q�s�x�@������ӧ��A���ѩ����l�㦳�ӭM�r�ʡA�ӾT���l�Q�{�w�P�ѤHè�b�g(Alzheimer��s disease)�����A�G�s����Q�}�o�X�Ӫ��g�X������ӧ��w���tAl�PV���l�F�I

�t�@�ؤ覡�N�O�HASTM F67 Grade 1���g���ݧ@������A�A��W�X�ʭө`�̫p�ת�TiO2���W�i��ͪ��ۮe�ʡC�D�n�O�]Anatase���c��TiO2��h�i�H�ۨ�p�ת��W�[�Ӵ����J�ս誺�l���A��֤F�ֺ���´���ͦ��A���U��Φ���K��������( Bone ingrowth)�A�öi�@�B�W�i���ӭM���K���C���~�ATiO2�����禳�U�����f�P�ӤJ�������䵲�A�b�H�������G���i�ɲB����C�ǥ�(Hydroxyapatite, HAP)���ͦ�[14]�A�Ϩ�O�����P�H�����ۮe�ʡC

(�|).�b�o�ƩT�Ƭ������������HAFM�`���������˴��w�ץN���ƾǭ@�[�ʴ���

�ƾǭ@�[��(Chemical durability)�κٷ��X�t�v(Dissolution rate)�A�q����g/cm2-min�i����w�q�O���G�@�������b���㪺�j��Τ����A��H2O���I�k�A��b���ɶ����B�������n�����q�l���C�HNaPO3 �������ҡA�b70oC���h���l���������X�t�v����10-2g/cm2-min�A���Y���ܡG�@���`�����n��1cm2�A���q1g�������A�b100������K�������Ѯ����I

�O�G�A�ƾǭ@�[���˴���������ƫ~�誺�}�աA�䭫�n�ʥi���@���I�ר�O�b�{�������|�A����T�M�a���ڭ̵ξA�P�K�Q�A�����H�ӨӪ��U�ؼo�A�S�O�O�@�Ǧ��r���o�]�U�ӷU�h�C���o�ǧt�������ݪ��U���I�ƭ��ǡB�άO�㦳��g���ּo��...���A�Ҷ��@�A�����B�m�H�������������w���`����i�J�ڭ̥ͪ���A�קK�M�`���һP�H��[15]�C�@��Ө��A��o�Ǽo�ƪ��B�z�覡�O�G�����i��@�Y�B�z�A�H�F���o�ƴ�q���ت��F�A�N�o�ƩT�Ʃ�A����������Ƥ��A�קK���`���褧�A���X�F�̫�N�T�ƫᤧ�o�Ƶ��c���B�ܾA������J�s�α��I�C�䤤�A�̰B���n���n�D�N�O���ƾǭ@�[�����������u���A�Ϧ��`�o�Ư�����Bí�w�a�Q�]���b���c���A�������o�X�ӡC�ר�O��t���U�إb�I���ܪ�����g�ʼo�ƩT�ƪ��Ө��C

�����x�W�O�Τ��d�T�ơA���㦳�C�ųB�z�Φ����C�G���u�աA�����`�o�ƫo���A���X���x�Z(�p�E�êd)�C�{�b�A�ꤺ�w���Ǫ̥H�C���Q�t�������@�T�Ƨ��ƶi���s�A�}�o�X�C���s�ūפU��N���`�����䵲��������c�����N�C���i�H�j�j��ַ��X���i��ʡC�B�P������T�Ƨ��Ƭ۸��A�����O�ݩ�@�صu�{���ǡB�����}�����������c�A�ҥH����o�Ʀ����ܰʤ����������A�o�Ʒ��i�Ӫ����ѫפ]�����C�u�n�ƾǭ@�[�ʨΡA�o�ثD��������T�Ƨ��ƬO�`�����μ�O���C

�H�W�z���C���Q�t�o�Ƭ������Ƭ�s[16]���ҡG�H P2O5-PbO��������¦�A��HFe2O3���K�[���A�M�����Fe2O3�����q�ʤ���(wt%)���@A�t�C���C���Q�����F�t�~�h�H�[�J�V�X��ƪ��K�[��(Fe2O3,Al2O3,Na2CO3...��)�A���@B�t�C�C���Q�����P������A����11-2�ҥ��C

��11-2 �C���Q�t�o�ƩT�Ƭ������Ƥ��զ�(wt%)

|

���� ���� |

A�t�C���� |

B�t�C���� |

||||||||

|

A-1 |

A-2 |

A-3 |

A-4 |

A-5 |

B-1 |

B-2 |

B-3 |

B-4 |

B-5 |

|

|

P2O3 |

48.85 |

49.30 |

49.77 |

50.22 |

50.70 |

38.90 |

37.05 |

35.36 |

33.82 |

32.42 |

|

PbO |

51.15 |

48.40 |

45.59 |

42.72 |

39.80 |

61.10 |

58.19 |

55.55 |

53.13 |

50.92 |

|

Fe2O3 |

|

2.31 |

4.64 |

7.06 |

9.50 |

|

2.57 |

4.91 |

7.04 |

9.00 |

|

Al2O3 |

|

|

|

|

|

|

0.57 |

1.09 |

1.56 |

2.00 |

|

Na2CO3 |

|

|

|

|

|

|

0.31 |

0.59 |

0.85 |

1.08 |

|

CaCO3 |

|

|

|

|

|

|

0.24 |

0.45 |

0.65 |

0.83 |

|

SrCO3 |

|

|

|

|

|

|

0.19 |

0.36 |

0.52 |

0.67 |

|

MnO2 |

|

|

|

|

|

|

0.31 |

0.59 |

0.85 |

1.08 |

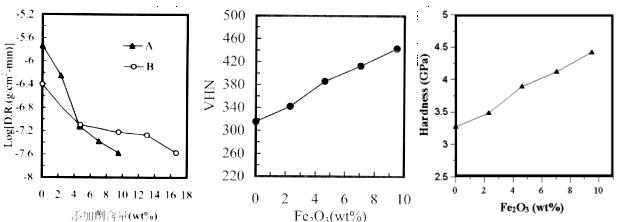

���絲�G�����A��Fe2O3�t�q�W�[�ɡA��ƾǭ@�[�ʷU�ΦӨ�w�ȥ��H������(�p��11-7�ҥ�)�A�o�O�@�ӭȱo�`�N�������I��ܥi�����H�w���˴��ӫ~�ަ��C���Q�t�o�ƩT�Ƭ����A���N���O�ɪ��ƾǭ@�[�ʴ����i��5�j�C�ԭz�p�U�I

�q��11-7(a)�o���G�H��Fe2O3�t�q���W�[�AA�t�C�������ѳt�v�@�����ؤU���A��3.45´10-6g/cm2-min(0wt%Fe2O3��)�U����2.65´10-8g/cm2-min(�t9.5wt%Fe2O3��)�A�����C�F100���I���Fe2O3����C���Q�t�������ƾǭ@�[�ʦ����Ϊ��ﵽ�ĪG�C���~�A�K�[����������B�t�C�����禳�P�ˮĪG�A�䷻�X�t�v�q3.98´10-7g/cm2-min(���t�K�[����)�i�@�B�Q���C��2.67´10-8g/cm2-min(�t16.66wt%�K�[����)�C�ڭ̿��A�t�C�����Ӱ��L���J��w�״��աA�p��11-7(b)�A�o�{Fe2O3�t�q��������w�v�T�ܤj�C9.50 wt% Fe2O3���[�J�A�i��A�t�C�������w�ױq315kgf/mm2�W�j��440 kgf/mm2�C

�惡����������(P2O5-PbO-Fe2O3)�A���w�W�[�����ѳt�v�U����������(Correlation)�A�q�䵲�c�˴�(�ť߸��ഫ���~���л�)�i�H�o��T�{�C�D�n�O�]Fe2O3���[�J�A�|�b�C�Ĥ��l���Φ�P-O-Fe�D�[�����j���l���䵲�A���N�즳P-O-P�����p�A�q�ӼW�j�������������c�A�����������ܤ��ѻP�ܤ��X���@�ΡC�]���A�ڭ̥i�ĸ��������B�K�����w���˴��A�ӫq���������ƾǭ@�[�ʪ��{�סI

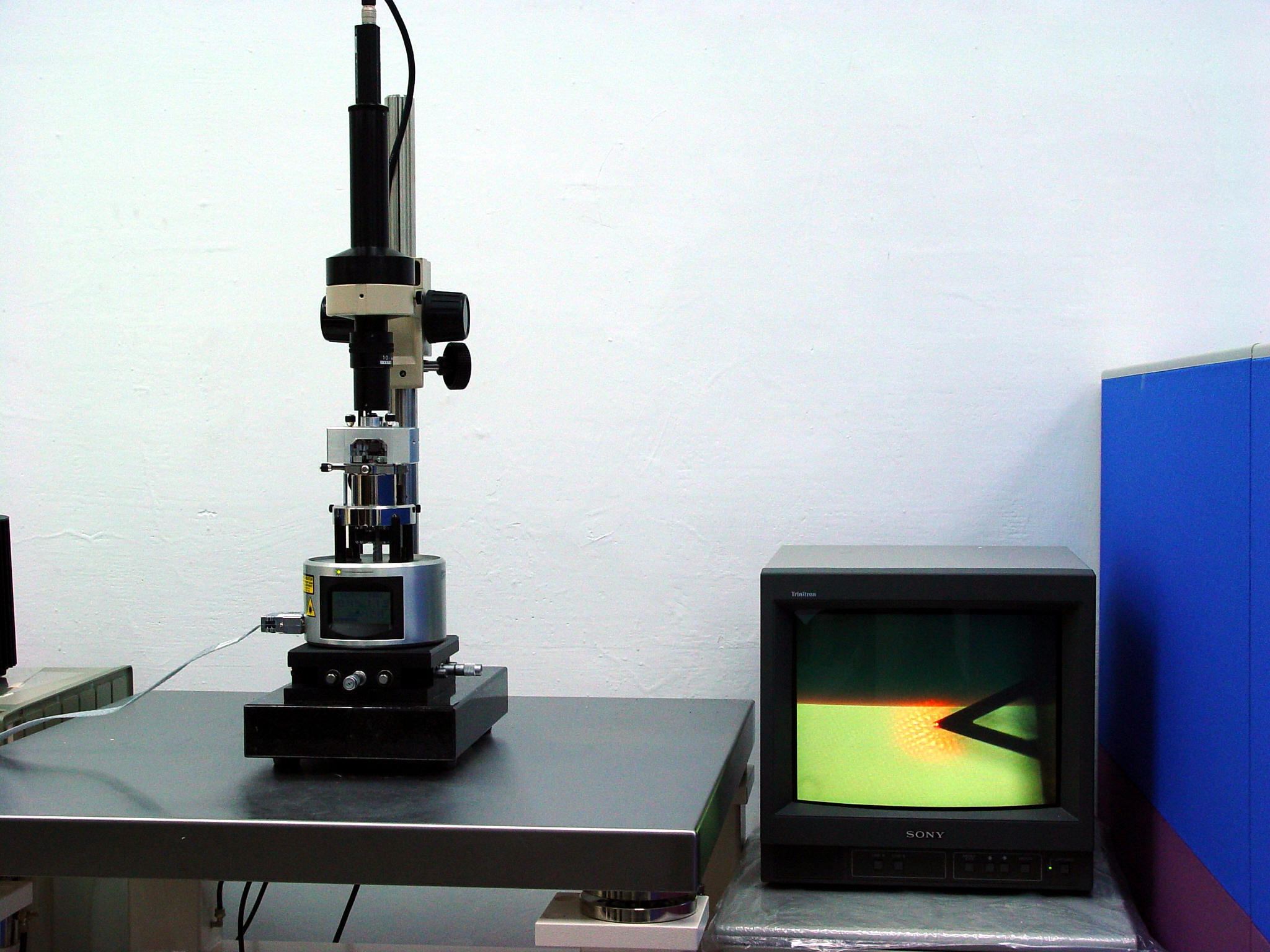

�M�ӥH�L���J��w�ק@�˴��A������Ө��O�q�٬O�Ӥj�C��11-7(b)�O�b300g�t���U����15sec�ұo�X���A������������y���������Фf���i�ন�����`�������X���A�B�b�q���������﨤�u���ɥ�|���ͤH���~�t�C�]����ij��Ω`�������˴������A���C��11-7(c)�Y�O�H�`���������b3000mN���t���A�I�O�ɶ�10sec�A����10sec�A�����ɶ�20sec�U�ұo�����G�C�ѩ�u�I�J���ƪ����U�`�̲`�h�A��������l�˷��L�A���P���ͤW�z�����D�F�B�`��������ܪ��w�P�b���[�U�H�L���J��w�q�������G�����P�������ͶաA���˴��ɶ��S�i�j�T��֡A�G�H�`�������N���w�ץH���N�ƾǭ@�[���˴��O�ȱo���ʪ���V�C

(a) (b) (c)

��11-7 (a)�K�[���t�q�W�[�ɡAA��B�t�C���������X�t�v���㭰�C�F(b)��ܥHA�t�C�������ҡA��Fe2O3�K�[�q�W�h�ɡA�w�ȤW�ɡF(c)�H�`�������q��A�t�C�����ұo�X��Fe2O3�t�q�P�w�פ����Y�C

�Υöi�s��

�� ��

���y�����w��L��]scanning

probe microscope, SPM�^�۱q1982�~�o�i�H�Ӧܤ��w�g�l�ͤF�\�h���P�����ΡA��B�Ϊ��d��w�X�Ϊ������z�B�T�A���z�B�ͪ����z�B�ͩR��ǡB���Ƭ�ǡB�`�̬�ǵ��dzN��s�A�H�Ω`�̶q���B�b�����˴��B�W��K�[�u�B�ͪ��N�P�`�̧N���u�{��s�P��ڹB�ΡA�G�ȱo�~��`�J���Q�C

�Υöi�s��

�ѦҤ��m

1. ��a�ѥ��������q�V�m���.

2. �d���M,²�@��,�G�|��,���H��l�O��L��s�@�`�̵��c��,���z����Z,21��,4��,1999,8.pp429~436.

3. D. P. Tsai ,�� ������ǷL�v�N²���� ,���z����Z ,6��,1996, pp.375-384.

4. �I�s�g(��91)�C�X�����������`�������q���A�Ӥh�פ�C�s�ˡG��߲M�ؤj�� ���Ƭ�ǻP�u�{��s�ҡC

5. ���@�T�A�i�ҥ�(��91)�C�`�̵��c������ʽ�q���Τ��R�N²���C�u�~���ơA12�븹(204��)�A��154-158�C

6. �B�ӵص�(��90)�C�`�������q���t��²���C�`�̳q�T�A��9���ĤT���C��4-10�C�s�ˡG��a�`�̤������ǡC

7. �i����(2004)�C�L/�Ǧ̤O�Ǵ��էN�Ψ����ΡC����_�ʡG����u�~�X�����C��24-25�C

8. Y. Liu , A.H.W. Ngan, Depth dependence of hardness in copper single crystals measured by nanoindentation. Scripta materialia. Vol.44 ( 2001 )pp.237-241.

9. �i�î�(��92)�C�H�D���źϱ��q��k�s��TiN�w����������s�A�Ӥh�פ�C�x�_�G��ߥx�W�v�d�j�� �u�~�Ш|��s�ҡC

10. ITRS Taiwan Conference, International Technology Roadmap For Semiconductors, 2000, Hsinchu.

11. Neil H. Hendricks, The status of low-k materials development, Proceedings of DUMIC Conference, (2000)pp.17.

12. �P��o��(2003)�C�Ģ̌��ƧN�C����_�ʡG��u�~�X�����C��62-69�C

13. Alex A. Volinsky, Joseph B. Vella, William W. Gerberich, Fracture toughness, adhesion and mechanical properties of the low-k dielectric thin films measured by nanoindentation. Thin Solid Film, Vol.429, (2003)pp.201-210.

14. K. E. Peterson & C. R.Guarnieri, Young��s modulus measurements of thin filmsusing micromechanics. Journal of Applied Physic, Vol.50, (1979)pp.6761-6766.

15. T. Y. Zhang, L. Q. Chen & R. Fu, Measurements of residual stresses in thin films deposited on silicon wafers by indentation fracture. Actual Materials, Vol.47, No.14,(1999)pp.3869-3878.

16. Y. Bisrat & S. G.. Roberts, Residual stress measurement by Hertzian indentation. Proceeding of the 1990 IEEE Conference on Micro-Electro-Mechanical Systems, Napa Valley, CA, (2000)pp.148-153.

�Υöi�s��

�����G�����W�椶��

�@. ��l�O��L��q���t��

��l�O��L��

1. �����ѪR�� : 0.1 Å.

2. ��V�ѪR�� : Å LEVEL.

3. ����ѪR�覡 : �ĥ�16 bits DAC�������]�p�B�T�b�W��.

4. ����P���y���ѪR�� : X-Y < 0.0015A (10nm scan size / 216 )).

Z: < 0.0095A ((2.5um x 11/440) / 216 ),

�q���Y�G��IJ���A�q�����w����C

�� �i�q���@�I���O���椬�@�Φ��A�Ѫ����S�ʤ����A�åi��X����(�O�Ϧ��u)�C

�� �i�P�ɶq���������y�ϰ줧�O���椬�@�Φ��A�Ѫ����S�ʤ����C

�� �i�q�����V�����O�t��(LFM)�C

�� �i�q�����w�P�u�]�ƾǧ@�ΡA�ް_�����V�����O�t��(CFM)�C

���w�աG

�� ���w�ʧ@ :�ϥΥ���@�뱴�w�Y�i.�i�ϥΨ�L����t�P���w,���i�ϥίS��

pre-aligned mounted���w�Φ۰ʤƨ��w�ʧ@.���]���w�H�ۨϹp�g���Ϯg����

�צӳy���վ�x��.

�� ���w�˨� : �ϥμu®�������C

�� ���w�p�g���վ� : �ݬ�����t�νվ�p�g�����|�C

�� �з��p�� Berkovich 142.3 �ױ��w�A��C

�� ��p��90�X���@���������A��C

�w��Ҳ�

�� ����CCD�t�� :�i�յJ�Z�A�i��j���Y�p�A�ѪR��1.6um�C

�� SCANNER��ӡA X,Y RANGE : 10*10 um +/- 10% and 0.5*0.5 um+/- 10%�C

Z RANGE : 2.5 um +/- 10%

�`�̵w�q���Ҳ�

�i�i��L����,�L�����ηL�i�Ӹ���q�� (NanoIndentor / Nanoscratch)�C�i��o

�Y�ɪ�(real-time)�q������ vs. �첾�����u�A�åi�q���u�����R�X�u�L����

�ʽ�A�]�A�u�ʫY�ơA�w�סA��ʡA�u�ʫY�� vs. �`�סB�εw�� vs. �`���C

�β����G�d��Maximum 30mN�A�ѪR��(bit) �p��2nN�A���T�p��120nN�C

�������`�סG�d��1nm �V 50um�A�ѪR��(bit) �p��0.0002nm�A���T�p��0.21nm�C

����t�v�G�d��0.1 �V 49000uN/sec�C

��V�O�G�d��Max 10 mN in X axis �AMax 30 mN in Y axis�C

�θѪR��(bit) �p��4uN �A���T�p��10.5uN�C

�ΰ��V��{�G�d��< 15um�A�ѪR��(bit) �p��4nm�A���T�p��10.5nm�C

�ΰ��V�첾�t�v�G�d��0-5 m/sec�C

�q�ƾ���L�� (ECAFM)�Ҳ�

�W��:

1 Bipotentiostat / Galvanostat

2 Output compliance voltage: +/- 12V

3 Applied voltage range: +/- 10V

4 Potential resolution: 0.3mV

5 Reference input impedance: > 1011�[

6 B.I/E Converter

7 Max. current: 10mA

8 I/E range: 10uA/V, 100uA, and 1mA/V

9 standard

10 Output Voltage range: +/- 10V

11 Resolution: 0.006% of full scale

�G. �۰ʤƶq�����R�n��Ҳ�

�ӤH�q��

a. Intel Pentium 4 2.4 GHz CPU (�t)�H�W *2

b. �D���O P4B533 *2

c. �O���� 1024MB DDRAM(512M x 2) (DDR333) *2

d. �w�� 80 GB�H�W *2

e. 16X DVD-ROM *2

f. 12X CD-RW DRIVER(�N����)or above *2

g. 3.5: FLOPPY diskette drive *2

h. NETWORK BOARD(10 BASE T, NE2000 COMPLIANT or above) *2

i. ��ܥd*2

j. �~��(��USB����) *2

k. 3����Ǧ��ƹ�*2

l. ��L 401KEY*2

m. �q�� 300W*2

n. 15���G��TFT��ܾ��ù� *3

�̰��ѪR��1024*768�A�G�����250cd/�T�A�C����ܥ��m�A�i������H:120

��/V�G100�סA���350:1

o. USP���_�q��*1

���q�_�q��,UPS�i�۰ʱҰ�PC�A��X�q��60Hz100��S,110��S,115��S,120��S (�i���ݭn�ۦ�վ�) �˯S��(W) 490W��X���y3�ӡA�e�q700VA�b�u��(On-line)

p. USB�~����2-1/2�� �t20GB IBM HDD*1

�p�g�L����

�� �p�g�¥զL�����G�C�L�ؤoA4�A�C�L�t���C����14���A�ѪR��1200x1200 dpi

�� �p�g�m��L�����G�C�L�ؤoA4�A�C�L�t�¥�26ppm�BA4�m��16ppm�A�ѪR��2400X600dpi�۰ʦ�m�ե�

�x�s�˸m�GIomega Zip

�^���t�ΡG���˥D��

�ƾǡB�H���B�q�����R���\��n��

a. �q�����R�n��G�۰ʭp��Ҷq���X������ʽ�A����O�q�P�첾���u�A �i�yø�O�q�ܧζq�P�ɶ������Y���u�A�ƾ��I�ƱK��100-8000�A��j���W�q�ȳ]�w�d��1000�A���V�O�P���V�O�q���i�ۮe�A�i�q�����V�P���V�ܧζq�A�۰ʤ��R�Ҧ��ƾڥH�ο�X�����i��r�ɡA���ƦX����i���R���P�`�שҹ������w�סA�i���R�ɶ��P���Ƥ��������Y

�䴩�ʺA�q�����R�C

b. �Y�ɼv�����o�B�z�n��G���ѼƦ�Ƴ]�p���˰Ѽ�, �ϥΪ̤��ݥ~�[�q���������A���˰Ѽ�,�^�X�]�w���x�s�C�i�P�ɤ�����P���y�O�q�ӿ�w�̨α��y�覡�C

c. �v����ܡG �����έp����I���������t,�Z���Χ���,�M�⥭���������C

d. �v���B�z�G�������T,�[�j�v���S��ά��Ƶe��,�H�Q�i�@�B���R���[��

e. �v���۰ʤ��R�G�i�P�ɤ����Ӽv����ơC

f. �v���ɮ�X�J�C

��l�O��L��(AFM)�����

��l�O��L��(AFM)�ާ@��